Verwendung von Q.brixx-basierten Systemen bei der Bosch Thermotechnik GmbH

Die Bosch Thermotechnik GmbH in D 73249 Wernau verwendet derzeit 3 Q.brixx-basierte Systeme für die Simulation von Heizungssystemen, wobei 3 weitere Systeme 2017 hinzukommen werden. Im Jahr 2018 sollen noch 7 zusätzliche Systeme angeschafft werden.

Dabei besteht die Hardware-Lösung aus:

- Qbrixx2 station 101DT zur Erfassung von Temperaturen (Vorlauf-, Rücklauf-, Speicher-, Außentemperaturfühler, usw.) über Q.brixx A104 TCK oder Q.brixx A107 und von Sensoren mit Analogausgang über Q.brixx A108

- einer Widerstandsmatrix zur Temperatur-Simulation über CAN

Die erforderliche Anwendung für das Messsystem Q.brixx wird von der ProSign GmbH als Systempartner gemäß der Kundenspezifikation realisiert. Bei ProSign handelt es sich um ein Unternehmen mit Schwerpunkt in der Entwicklung grafischer Engineering-Systeme auf Basis des Programmiersystems iCon-L für die industrielle Steuerungstechnik. Darüber hinaus liefert ProSign ganzheitliche Automatisierungslösungen aus Hard- und Software für komplexe Kundenanforderungen und kann im Anschluss die Betreuung der jeweiligen Projektlösung beim Kunden übernehmen.

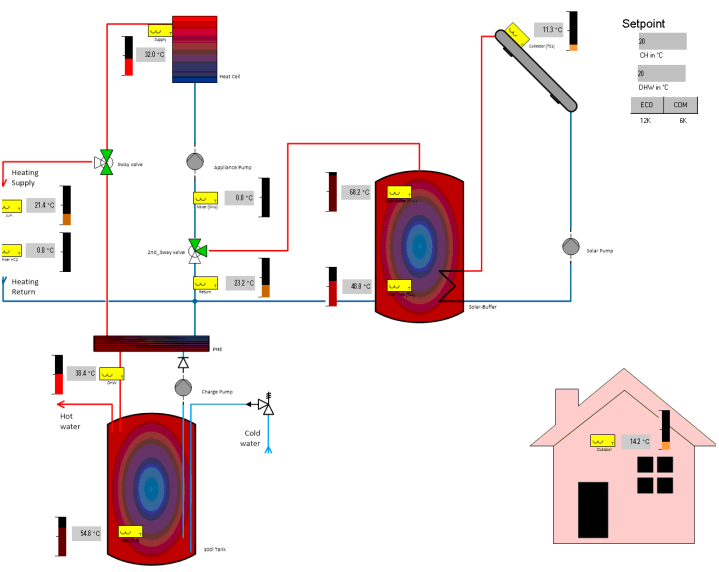

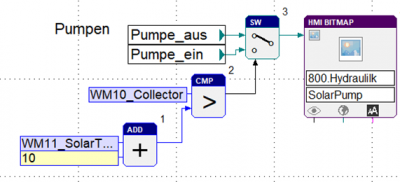

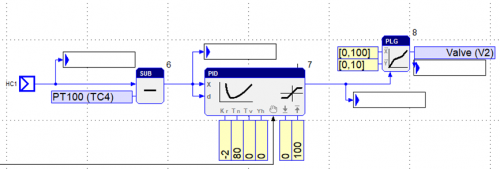

Bei jeder Projektlösung stehen die praktische Anwendung und eine einfache und intuitive Bedingung im Vordergrund. In diesem konkreten Fall kommt die Anwendung „test.con“ zum Einsatz, die von ProSign speziell für die Test-Controller der Firma Gantner Instruments entwickelt wurde. Die Beschreibungssprache dieses Programmiersystems ermöglicht es Ingenieuren und Technikern in einer Umgebung zu arbeiten, die ihrer gewohnten Sicht auf technisch-physikalische Systeme entspricht. Über einen Masken-Designer lässt sich dabei ein eigenes HMI (Benutzerschnittstelle) mit den Anzeige- und Bedienfunktionen für den Touchscreen des Testcontrollers gestalten.

Von ProSign ebenfalls zur Verfügung gestellt wird der selbstentwickelte CAN-gesteuerte Widerstandsimulator, der für die Simulation von Temperaturen erforderlich ist. Zusätzlich zur reinen Temperatursimulation werden auch eine Systemprüfung und eine Abgassimulation mit der Anlage ermöglicht. Neben dem Einlesen von Vorgabedaten im CSV-Format, werden Ventile geregelt beziehungsweise gesteuert, die Widerstandsmatrizen sowie ein Schrittmotor über CAN angesprochen. Die für den Kunden wichtigsten Informationen werden mittels Hydraulikschemata auf einem Bildschirm visualisiert. Darüber hinaus kann ein laufender Versuch durch diverse Einstellmöglichkeiten beeinflusst werden.